Aktuelles

Stabile Werkzeugkonstruktion für saubere Auskammerergebnisse

Neben der bestmöglichen Genauigkeit ist natürlich auch eine hohe Prozessproduktivität gewünscht. Dies erfordert

stabile Werkzeuge

für eine effiziente Werkstückbearbeitung.

In unserem Fall haben wir statt einer Werkzeugschneide einen

Umformstempel ins Auskammerwerkzeug

eingesetzt und dieses Stahlrohr auf einer Tiefbohrmachine umgeformt. Die dafür benötigten Kräfte sind um ein Vielfaches höher als in der Zerspanung.

Wenn die Werkzeugschneide den Zerspanprozess umsetzen kann, kann es unser Auskammerwerkzeug auch!

Führungsleistenqualität entscheidend zur Herstellung anspruchsvoller Innenkonturen

Wir sind immer auf der Suche nach der bestmöglichen Auskammerqualität: Mitentscheidend ist auch die

Performance der Führungsleisten.

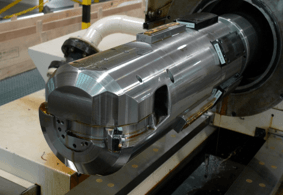

Auch wir wollen qualitativ hochwertige Führungsleisten für die Auskammeraufgaben unserer Kunden anbieten. Mit einem zusätzlichen Zwischenschritt vor der Beschichtung (siehe Foto) in der Führungsleistenherstellung erzielen wir eine verschleißbeständigere Führung unserer Auskammerwerkzeuge. Dies optimiert nicht nur die

Maßhaltigkeit der Auskammerung

sondern garantiert eine

gute Oberfläche der Führungsbohrung.

Da Werkstücke mit Auskammerung grundsätzlich schon sehr wertige Werkstücke sind, ist es unser Ziel auch wertige Auskammerwerkzeuge zu liefern.

Frohe Weihnachten und erholsame Weihnachtsfeiertage wünscht die BGTB

Ziehende, hydraulisch betätigte mehrschneidige Aufbohrköpfe

Ziehende Aufbohrwerkzeuge von der BGTB werden für Anwendungen verwendet, bei denen der neue Bohrdurchmesser über die gesamte Länge eng

konzentrisch zum Innendurchmesser

des Rohrs gehalten werden muss. Da der Zieh-Aufbohrkopf der vorhandenen Bohrung folgt, ist er besonders nützlich, um eine

gleichmäßige Wandstärke in gewölbten Rohren

zu erhalten.

Der Kopf ist mit drei bis fünf austauschbaren und individuell einstellbaren Wendeschneidplatten ausgestattet, die für eine effiziente Bearbeitung in einem

Messerkopf

gehalten werden. Der

Klappenstern

verfügt über eine Reihe von Führungsleisten, die

hydraulisch aktiviert

werden und die Position des Werkzeugs im Rohr garantieren.

heller grip - wechselbare Spannelemente aus Hartmetall

Auskammern BGTB AK-NC-SB60

BGTB bietet seinen Kunden verschiedene Arten von Auskammerwerkzeugen an. Heute möchten wir die

leistungsstärkste Ausführung

vorstellen.

Durch den

innenliegenden Schneidenschieber, der präzise gesteuert wird (über NC-Achse), kann das Werkzeug hohe mechanische Schnittkräfte aufnehmen. Eine integrierte Hydraulikfunktion hält das Werkzeug während des gesamten Prozesses stabil, unabhängig von wechselnden Schnittkräften.

Je nach Material, z.B. AISI4140, können Schnitttiefen von 4 - 6 mm zuverlässig erreicht werden, was zu einem sehr wirtschaftlichen Prozess mit der gewünschten Oberflächenqualität führt.

Mechatronisches Werkzeugsystem zur Kompensation des Mittenverlaufs

Ziel des Forschungsvorhabens ist die Entwicklung und Erforschung eines mechatronischen Werkzeugsystems zur Kompensation des Mittenverlaufes. Dieses führt die Mittenverlaufskorrektur ohne Prozessunterbrechung durch und ist für bestehende Tiefbohrmaschinen nachrüstbar. Auf Basis der in den Vorversuchen gewonnenen Erkenntnisse wird anschließend ein Sonderbohrgestänge gefertigt, das eine gezielte Abdrängung des Bohrkopfes ermöglicht. Dieses Bohrgestänge wird durch ein mechatronisches System gesteuert. Durch eine prozessparallele Erfassung und Analyse des Mittenverlaufes werden kontinuierlich werkzeugseitige Kompensationen eingeleitet.

Die BGTB GmbH arbeitet gerne als Projektpartner an der Entwicklung eines mechatrochnischen Werkzeugsystems zur Kompensation des Mittenverlaufs beim BTA-Tiefbohren mit.